Luxe, innovation et technologie 3D

Publié le par Journal du Luxe

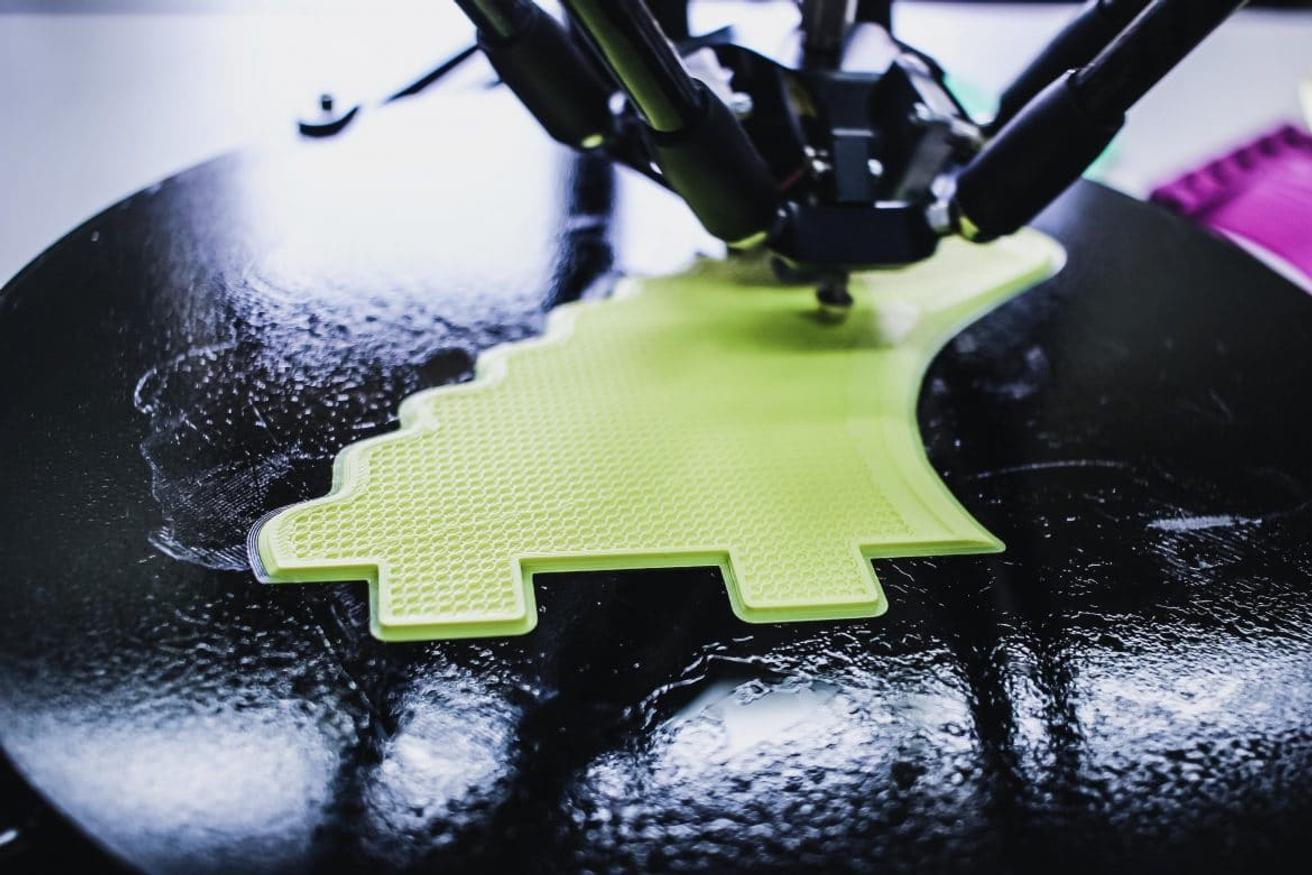

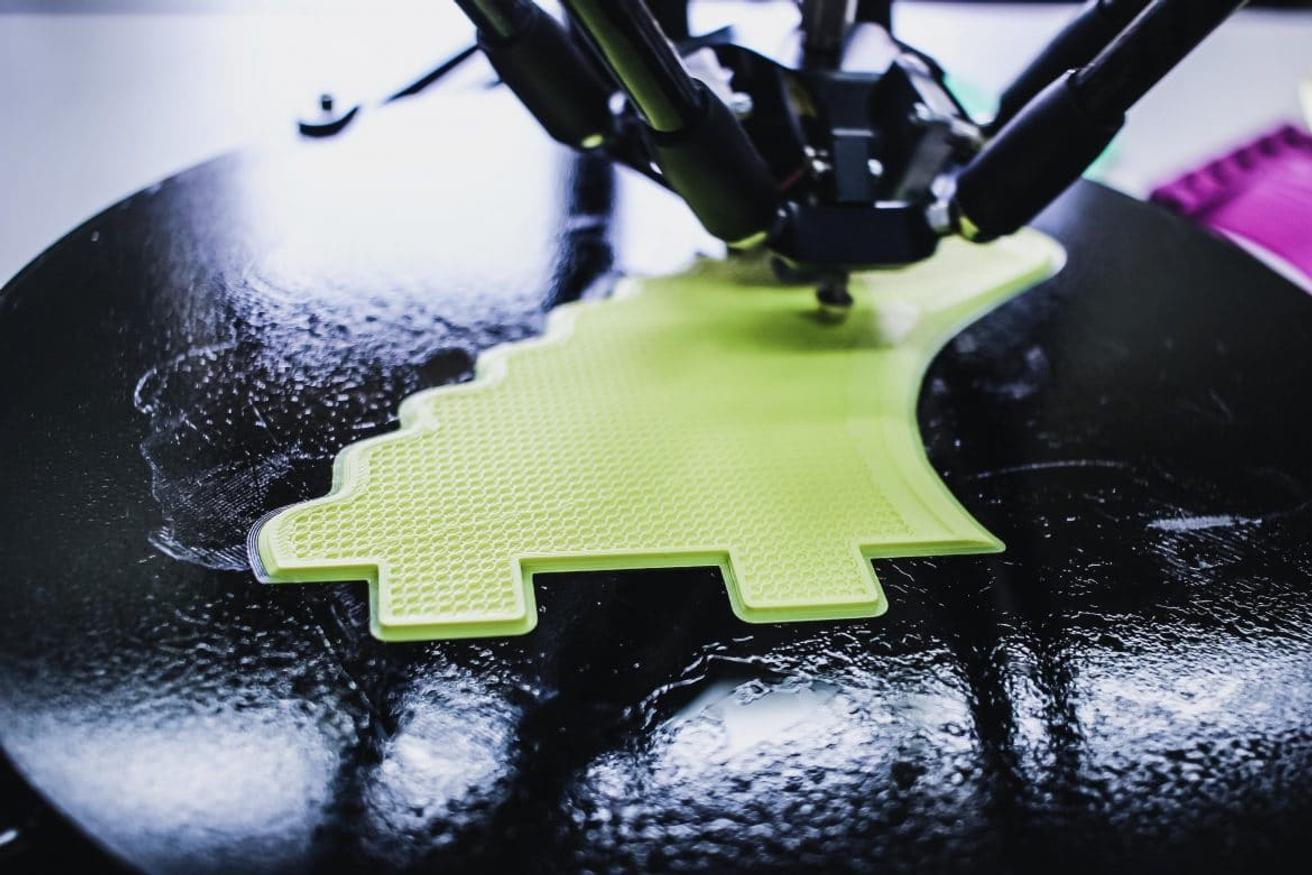

L’essor des technologies additives s’inscrit comme l’une des nombreuses pistes d’innovations inhérentes au marché du Luxe. Outil technologique combiné à l’inventivité et aux paramétrages de la main de l’homme, la 3D semble aujourd’hui se positionner sur trois défis majeurs.

Le test & learn

Annoncé depuis plusieurs mois pour un lancement ce 15 juillet, le dernier mascara « Volume Révolution » de Chanel a la particularité de disposer d’une brosse développée grâce à l’impression 3D. Une technologie qui présente l’avantage de modeler des prototypes à volonté et de multiplier les essais en recherche & développement en s’affranchissant des moules de production souvent coûteux.

La mise au point de ce mascara a ainsi nécessité une centaine d’essais et, grâce à cette collaboration avec la société française Erpro 3D Factory, la Maison Chanel devrait être en mesure de produire plus d’un million d’exemplaires du Volume Révolution chaque mois.

L’innovation créative

Utilisée régulièrement en joaillerie – notamment pour la conception de moules ou de prototypes -, l’impression 3D se glisse également au coeur de la conception de pièces de Haute Couture. La technologie et l’utilisation de matériaux innovants offrent alors un champ (créatif) des possibles toujours plus étendu…

Ainsi, depuis 2011, la créatrice néerlandaise Iris Van Herpen s’appuie sur ces technologies – en particulier le Polyjet – pour élaborer tout ou partie de ses pièces à l’image de la robe Foliage modulée à base de résines et de tulle, et ayant nécessité plus de 260 heures de travail. Afin de pousser encore davantage ses recherches, Iris Van Herpen s’est associée à l’Université de Technologie de Delft pour développer une technique d’impression permettant de combiner du plastique imprimé en 3D avec des matériaux d’origine naturelle.

Les propriétés techniques

Récemment, le constructeur automobile Bugatti s’est associé à l’entreprise allemande Laser Zentrum Nord pour la création d’un étrier de frein monobloc à 8 pistons en 3D.

Destinée au modèle Bugatti Chiron – reconnu pour sa vitesse et sa capacité à atteindre les 400km/h en 42 secondes -, cette pièce a été conçue avec pour ambition de gagner en légèreté. Un challenge d’ingénierie rendu possible grâce à la modélisation du titane qui diminue quasiment de moitié le poids de l’étrier, initialement conçu en aluminium. La création de la pièce a nécessité l’application successive de 2.213 couches de poudre de titane et des essais sur véhicule sont actuellement en cours. Un procédé qui n’est pas sans rappeler la méthode couche à couche du Direct Metal Laser Sintering, utilisée notamment pour la modélisation 3D du cadran de la montre Lo Scienziato-Luminor 1950 Tourbillon GMT de Panerai…

Si les technologies additives avancent à grands pas, elles nécessitent néanmoins des encadrements tout particuliers pour répondre aux critères d’excellence supposés par le Luxe. Des recherches sont ainsi menées pour anticiper les failles potentielles. La dernière découverte majeure du secteur ? Des chercheurs de l’Université Vanderbilt (USA), auraient mis au point un diagnostic des vices de production à partir d’un mélange de nanoparticules d’or et de polymère plastique. Les propriétés optiques de l’or s’avéreraient particulièrement efficaces pour détecter les anomalies en un temps record…